Projet réalisé dans le cadre du Consortium industriel FactoryLab. Les partenaires qui ont collaboré au cours de celui-ci sont : le techno-provider RACER, un gantier français, les end user Stellantis, Safran et Naval Group, et plusieurs laboratoires du CEA-List/DIASI.

Contexte

Notre projet prend la suite d’un autre projet FactoryLab : ERGOFORCE. Ce premier projet a permis de développer un logiciel permettant de calculer les postures et efforts induits par l’environnement de travail, au cours de tâches, sur le corps d’un opérateur industriel.

Pour réaliser ce calcul, des capteurs ont été disposés sur l’opérateur. Mais la mesure au niveau des mains n’a pas été possible car il n’existait pas d’outils instrumentés disponibles sur le marché.

Le projet ERGOHAND a pour objectif de combler ce manque et de créer un outil de mesure approprié au niveau des mains de l’opérateur.

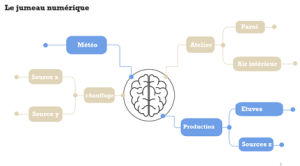

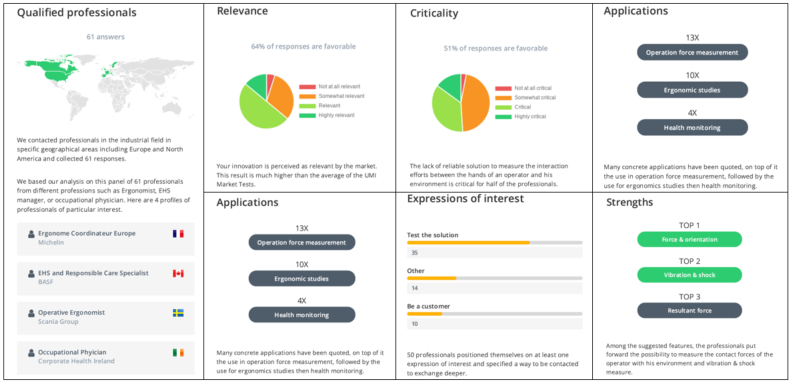

Au cours du projet, d’autres domaines ont montré de l’intérêt pour cette solution. Ce besoin a été révélé grâce à une étude de marché réalisée par la société UMI. Comme le présente les graphiques ci-dessous:

Enjeux & innovation

Les enjeux du projet sont de réaliser une acquisition fidèle de la force qu’appliquent les mains de l’opérateur sur l’environnement. Mais aussi de pouvoir capter les vibrations et les postures qu’impose l’environnement sur les mains de l’opérateur.

La fusion de données entre les efforts mesurés et les postures nous permet de reconstruire un effort orienté spatialement.

Ces acquisitions doivent être faites sans perturber les gestes naturels de l’opérateur.

Cet outil de mesure prend la forme d’une paire de gants connectés, équipés de capteurs :

Les capteurs, présents sur le gant, sont les suivants :

- Sur la face palmaire de la main

- 12 capteurs de pression sont répartis sur la paume et les doigts. Ces capteurs permettent de mesurer l’effort d’interaction entre la main et l’environnement.

- Sur la face dorsale

- 10 capteurs de flexion mesurent les deux angulations des articulations entre les os métacarpiens, les phalanges proximales et les phalanges intermédiaires.L’angulation de l’articulation des phalanges distales est considérée couplée aux précédentes.

- 5 centrale inertielle (Inertial Measurement Unit: IMU) sont placés sur les phalanges intermédiaires afin d’avoir une deuxième source d’information sur l’angulation des articulations (cette source d’informations complémentaires est particulièrement importante sur le pouce en raison de ses mouvements multidimensionnels ayant des amplitudes importantes).

- Sur le poignet

- 1 IMU placée au-dessus du poignet (un calcul d’angulation du poignet est fait par la différence entre les deux IMUs main et poignet)

Unité de calcul et communication

Un microprocesseur récupère l’ensemble des informations et les retransmet via Bluetooth à un ordinateur toutes les 7 ms.

Résultats

Plusieurs itérations du gant ont été réalisées au cours du projet pour arriver à un démonstrateur qui a pu être évalué en condition opérationnelle chez les industriels.

Les gants ont pu être évalués sur les opérations suivantes chez Safran et Stellantis :

- Serrage au couple

- Vissage

- Limage

- Dévissage

- Ebavurage

- Masquage

- Dévissage avec choc

- Clipsage

- Montage garniture portière

Des essais de qualification vibratoire ont été réalisés au CETIM. Ces essais ont montré des résultats encourageants sur la possibilité d’utiliser le gant comme capteur de vibration normalisé.

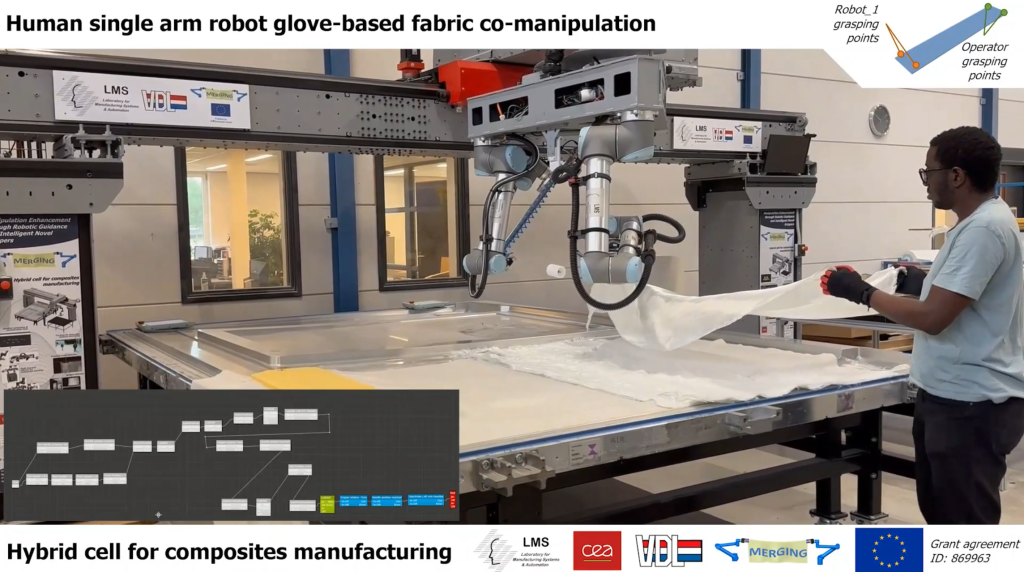

Les gants ont aussi été utilisés sur le projet européen Merging (Grant agreement ID : 869963) comme outil lors de la comanipulation robotique pour le déplacement de pièces souples (type drap textile).

Les gants ont aussi été utilisés, en interne, comme outil d’interaction robotique.

Le gant permet de comanipuler un bras robotique industriel. L’acquisition synchrone du signal d’effort orienté spatialement au niveau des gants permet de piloter un bras industriel.

Perspectives

Le gant est en cours d’industrialisation chez notre partenaire RACER une commercialisation est prévue fin 2025.

Contact : Patrick Freu, Responsable développement produit, pfreu@racerfrance.com

Les projets de recherche européens et internes continuent sur des sujets de Co manipulation de robots avec les gants développés au cours du projet.

Conclusion

Au cours de ce projet, nous avons eu l’opportunité de réaliser un développement d’un système embarqué complexe à vocation industrielle.

Aujourd’hui, il est en cours de transfert technologique chez un partenaire.

Le gant initialement destiné à l’ergonomie a trouvé de nombreux autres cas d’usages en interne et externe, dans de nombreux domaines.

Auteur : Adrien CHAMBELLAN, chef de projet ERGOHAND, CEA-List.