Projet réalisé dans le cadre du Consortium industriel FactoryLab avec les expertises de deux laboratoires du département DIASI du CEA-List (LISA et LVML), en collaboration avec les industriels Stellantis, Naval Group et Safran.

Problématique

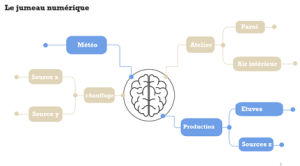

La numérisation des espaces et des équipements industriels est devenue un enjeu majeur dans le contexte actuel de transformation digitale. Avec l’essor rapide des technologies de jumeau numérique, basées sur des cotations numériques précises, de nombreuses opportunités se sont ouvertes pour améliorer significativement le secteur manufacturier. Les jumeaux numériques permettent de créer des répliques virtuelles fidèles des équipements et des processus industriels, facilitant ainsi la gestion, l’optimisation et la maintenance prédictive.

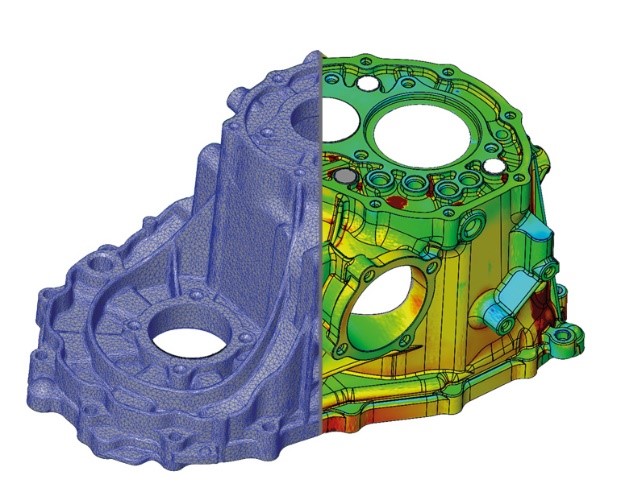

Dans ce contexte, les utilisateurs finaux recherchent de plus en plus l’optimisation du triptyque composé de précision, rapidité et coût. La quête de cet équilibre est essentielle pour garantir que les solutions de numérisation répondent aux exigences spécifiques de chaque application industrielle. Les besoins de numérisation varient considérablement en fonction de l’application finale. Pour une pièce mécanique, des détails fins et des tolérances strictes sont indispensables pour des raisons de performance et de sécurité. En revanche, numériser un espace de travail peut viser principalement à améliorer l’ergonomie, la planification et la gestion de l’espace, où des tolérances plus flexibles sont souvent acceptables.

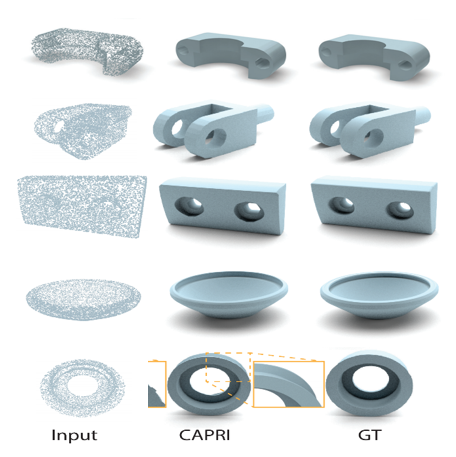

La détection de défauts dans les processus de numérisation est une problématique souvent négligée dans la littérature. Cependant, il s’agit d’un domaine d’étude important pour de nombreuses industries, où la qualité et la fiabilité des produits sont primordiales. Les défauts peuvent être géométriques (déviations de forme), dimensionnels (écarts par rapport aux spécifications) ou structurels (fissures, porosités). La capacité à coupler la numérisation avec la détection de défauts ouvre de nouvelles perspectives pour assurer des niveaux de qualité élevés et réduire les coûts de non-conformité. Face à la diversité des solutions disponibles sur le marché et aux différents besoins en matière de détection de défauts, choisir la technologie de numérisation la plus appropriée peut être complexe. Les entreprises doivent prendre en compte plusieurs facteurs, tels que la nature des défauts à détecter, les exigences de précision, les contraintes de temps et de budget, ainsi que la compatibilité avec les systèmes existants. Les solutions varient des systèmes de scan 3D haute résolution aux dispositifs portables plus flexibles, chacun ayant ses propres avantages et limites. La numérisation des espaces et des équipements industriels est une composante clé de la modernisation des processus manufacturiers. En équilibrant précision, rapidité et coût, et en intégrant des capacités de détection de défauts, les entreprises peuvent non seulement améliorer l’efficacité de leurs opérations, mais aussi garantir une qualité supérieure de leurs produits. La diversité des besoins et des solutions disponibles rend ce domaine dynamique et en constante évolution, offrant de nouvelles opportunités pour l’innovation et l’optimisation industrielle.

Objectif

L’objectif du projet TEKNUM est d’établir une compréhension approfondie et actualisée des technologies de numérisation 2D et 3D pour les applications industrielles. Dans un premier temps, il s’agit de réaliser un état de l’art technique et commercial des différentes approches de numérisation, afin d’identifier les solutions existantes, leurs capacités et leurs limites. Cette étape permet de dresser un panorama complet des technologies disponibles sur le marché et de leurs applications potentielles dans divers contextes industriels. Ensuite, le projet vise à identifier et à documenter précisément les besoins spécifiques en matière de numérisation. Nous y associerons l’évaluation des plages de mesure nécessaires, les niveaux de précision requis, et les types de technologies les plus appropriées pour les tâches envisagées. Par ailleurs, une attention particulière est portée à la typologie des défauts à identifier, qu’ils soient géométriques, dimensionnels ou structurels, afin de s’assurer que les solutions de numérisation choisies peuvent répondre efficacement à ces exigences. Enfin, TEKNUM s’attache à formuler des perspectives et des recommandations pour le choix des technologies de numérisation les plus adaptées, en se basant sur des cas d’utilisation concrets. Cette démarche vise à orienter le choix des technologies vers celles qui offrent le meilleur compromis entre précision, rapidité et coût, tout en répondant aux besoins spécifiques des applications industrielles ciblées.

Use-case

– Safran : inspection structurelle d’infrastructures en hauteur;

– Naval Group : numérisation de l’espace de travail d’un portique grande dimension pour des besoins de simulations;

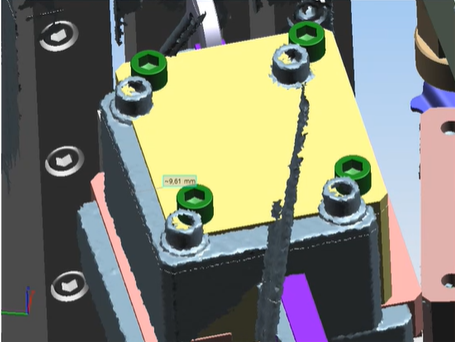

– Stellantis : inspection visuelle et structurelle d’assemblage complexes.

Résultats

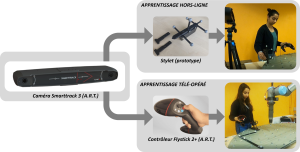

TEKNUM a permis de mettre en évidence les solutions matérielles et logicielles de numérisation 2D/3D, leur positionnement ainsi que leurs limites. Sur le volet de l’architecture matérielle, l’étude a permis d’identifier précisément les critères à adopter pour le choix d’un scanner 3D. Ces critères incluent la précision de la numérisation, la vitesse de capture, la compatibilité avec divers matériaux et environnements industriels, ainsi que les considérations de coût et d’ergonomie. Ces critères ont été utilisés par la suite pour générer un arbre de décision qui soutient l’utilisateur dans le choix d’une architecture matérielle adaptée à ses besoins spécifiques, facilitant ainsi une sélection plus éclairée et efficace des équipements.

Quant au volet de l’étude portant sur les architectures logicielles, TEKNUM a mis en exergue les différentes solutions de l’état de l’art pour le traitement et l’utilisation des données en nuage de points. L’étude a exploré les algorithmes de traitement des données, les logiciels de modélisation 3D, ainsi que les outils d’analyse et de visualisation des résultats. TEKNUM a également évalué les capacités des logiciels à intégrer les données de numérisation dans les flux de travail existants et leur compatibilité avec d’autres systèmes de gestion industrielle.

Enfin, l’étude TEKNUM propose des pistes et des orientations de travaux pour traiter les cas d’usage spécifiques identifiés, en particulier celui soulevé par Stellantis. Ces recommandations incluent des suggestions pour l’amélioration des processus de numérisation, des stratégies pour la détection et l’analyse des défauts, ainsi que des propositions pour l’intégration harmonieuse des technologies de numérisation dans les environnements industriels existants. L’étude ouvre ainsi la voie à des développements futurs et à une meilleure adoption des technologies de numérisation 2D/3D dans le secteur industriel, en fournissant une feuille de route claire et détaillée pour les prochaines étapes.

Perspectives

Les échanges réalisés tout au long du projet, qu’il s’agisse de discussions informelles, de réunions d’avancement ou de workshops, ont été essentiels pour définir un sujet prometteur qui pourrait faire l’objet d’une instruction lors des prochains batchs de FactoryLab. Ce sujet porte sur la mise en œuvre de techniques logicielles avancées de reconstruction et de détection de défauts sur des assemblages complexes. Ces interactions ont permis de cerner les besoins spécifiques et les défis techniques associés à ces assemblages, en mettant en lumière les opportunités d’amélioration et d’innovation. L’objectif est de développer des algorithmes de reconstruction capables de générer des modèles 3D précis et fiables à partir de données de numérisation, tout en intégrant des outils de détection de défauts performants pour identifier les anomalies géométriques, dimensionnelles et structurelles dans les assemblages. Ce projet pourrait bénéficier grandement aux industries manufacturières en améliorant la qualité et la fiabilité des produits finaux, en réduisant les coûts de production liés aux défauts, et en optimisant les processus de contrôle qualité.

Auteur : Mehdi BOUKALLEL, Chef de projet TEKNUM, CEA-List