Projet réalisé dans le cadre du Consortium industriel FactoryLab avec le CETIM, le CEA List, SLB, Safran, Stellantis et NAVAL GROUP.

Contexte

Le pilotage de l’ambiance thermique des ateliers de production n’intègre pas le positionnement de l’instrumentation au plus près des collaborateurs et l’apport énergétique des procédés de production. L’absence d’un tel système a pour conséquence une dégradation des conditions d’ambiance, générant une surconsommation d’énergie et une baisse de la productivité.

Comment maîtriser la consommation énergétique des ateliers de production en assurant des conditions d’ambiance travail optimum pour les collaborateurs, tel est l’enjeu du projet COGEFLUX, dans le cadre du consortium industriel FactoryLab.

Enjeux & innovation

La gestion thermique des bâtiments est faite pour éviter les inconforts des personnes, donc liés à des ressentis subjectifs. Une personne peut se trouver tout à fait à l’aise à travailler dans un atelier à 17°C, une autre peut sentir un inconfort dans une pièce à 21°C.

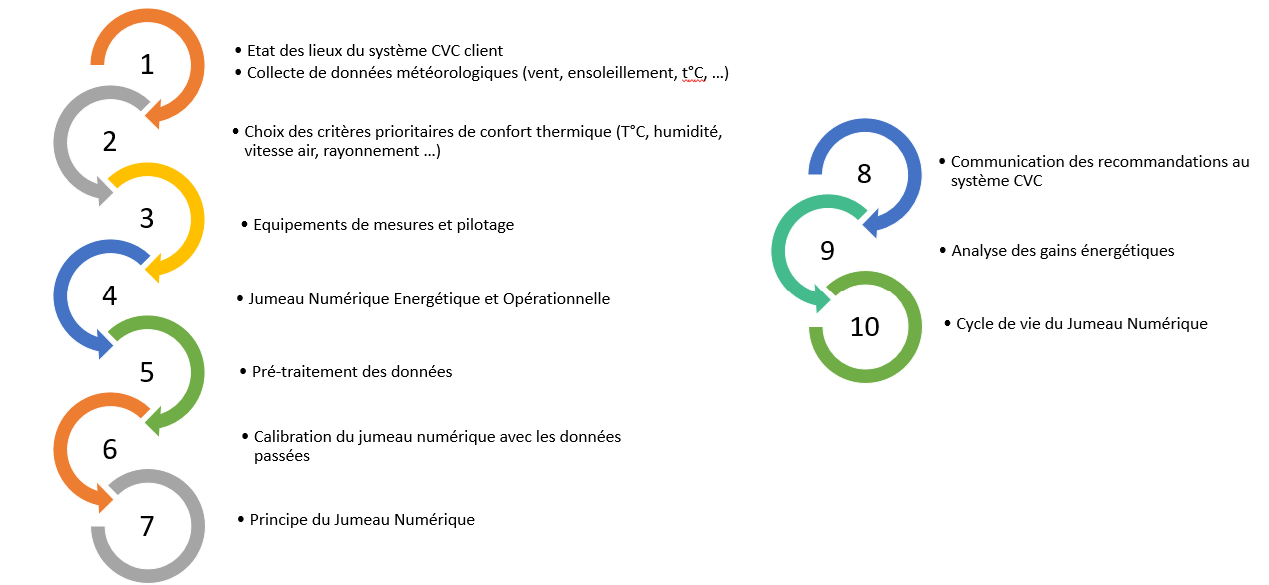

L’objectif du projet COGEFLUX est donc de disposer d’outils pour mieux maîtriser la température des locaux, grâce à :

- L’évaluation du système existant à partir d’une méthode générique

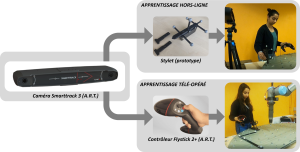

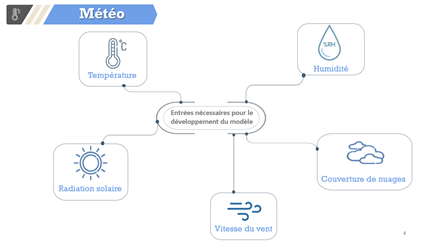

- Une instrumentation des ateliers et des machines thermiques au juste nécessaire selon des critères de confort

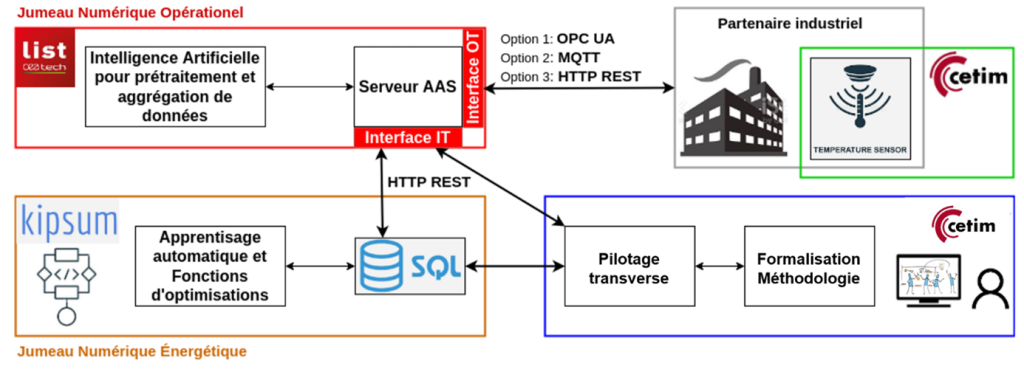

- Une montée en maturité et en compétences sur l’IoT et les jumeaux numériques (architecture, gestion des données) via le CEA List

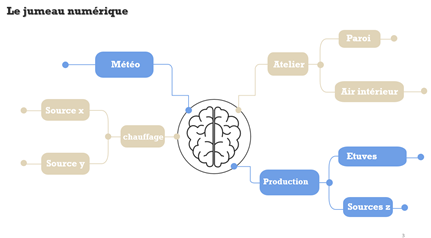

- Des outils de maîtrise, pilotage et prédiction des consommations d’énergie pour le chauffage

- Le choix des KPI du système de pilotage en termes de coûts, d’écart à la consigne et de gradients de température

- Des KPI sur des interfaces ergonomiques en lien avec le système déjà existant.

La principale innovation de ce projet réside donc dans l’exploitation des synergies entre des moyens technologiques (moyens d’instrumentation), des approches méthodologiques (processus de construction du jumeau numérique) et des outils de machine learning (acquisition de données, jumeau numérique et optimisation permanente), dans l’objectif de réduire la consommation énergétique des ateliers grâce à une solution de pilotage optimisée multicritères.

Résultats

L’étude a été menée sur trois cas d’usage :

- Collecte, analyse et pré-traitement des données énergétiques d’un atelier de production de Stellantis. Modélisation des consommations énergétiques de l’atelier via un jumeau numérique. Identification et mise en œuvre d’actions pour optimiser le confort thermique en abaissant la consigne de chauffage permettant des économies d’énergie, de l’ordre de 10%.

- Modélisation des consommations énergétiques d’un atelier de production de Safran via un jumeau numérique. Identification des actions futures les plus efficaces et pertinentes pour optimiser le confort thermique par un chauffage au juste besoin.

- Collecte et analyse de données de consommation énergétique des 60 points de comptage du site de SLB sur les 6 dernières années. Création d’un serveur informatique sécurisé pour la structuration et l’échange normalisé de grandeurs énergétiques, avec un jumeau numérique.

Cogeflux a ainsi permis de développer une méthodologie d’optimisation du confort thermique s’appuyant sur :

- Une méthode de reprise en main du système de chauffage

- Un jumeau numérique énergétique

- Un outil de débruitage et de correction de données

- Un outil normalisé pour l’échange sécurisé de données énergétiques

Les données déjà collectées par les GTB peuvent être analysées plus en profondeur pour alimenter des modèles mathématiques de comportement thermique. Le modèle mathématique peut ensuite être exploité pour proposer de l’optimisation énergétique des bâtiments. L’exploitation peut se faire en coup par coup ou en dynamique via un jumeau numérique.

Dans ce projet, sur le traitement de données, nous avons adressé les sujets d’analyse pure (quels programmes pour mettre en forme, quelles logiques pour repérer les erreurs, quelles équations pour corriger les erreurs) et aussi les sujets techniques informatiques de transfert de données (serveurs, docker, mise au format) pour faire fonctionner le jumeau numérique.

Conclusion et perspectives

Le projet COGEFLUX a démontré son intérêt auprès des différents End-users cependant, compte tenu des difficultés opérationnelles rencontrées lors du projet (connaissance des automates des chaudières, acteurs externes difficilement mobilisables, collecte des données, délais d’investissement internes, …), la mise en place tardive des préconisations n’a pas permis d’évaluer les gains énergétiques sur une période de chauffe suffisamment représentative.

Ce projet a également contribué à assurer une montée en maturité des partenaires sur cette thématique en les accompagnant à reprendre en main leur système de chauffage et avoir une meilleure compréhension des facteurs d’influence sur la régulation du confort thermique. Les cas d’usage mis en œuvre n’ont pas permis de déployer l’ensemble des axes identifiés dans le projet en terme de pilotage et de prédiction mais les résultats montrent des potentiels de gains énergétiques intéressants (de l’ordre de 10%).

Les retours d’expérience capitalisés dans le cadre de la méthodologie ont été partagés avec les End Users afin qu’ils soient en capacité de déployer les actions préconisées pour la prochaine saison de chauffe sur leurs différents ateliers de production.

Auteur : Jérôme RIBEYRON, chef de projet COGEFLUX, CETIM.